- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:47.

- Ostatnio zmodyfikowany 2025-01-23 11:16.

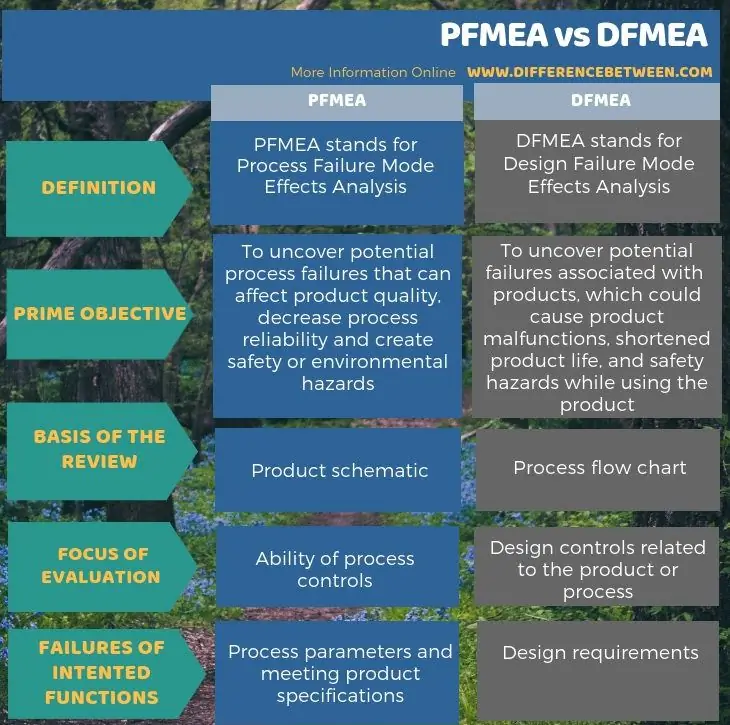

Kluczowa różnica między PFMEA i DFMEA polega na tym, że PFMEA pomaga analizować potencjalne niepowodzenia konkretnego procesu jednostki biznesowej, podczas gdy DFMEA pomaga analizować potencjalne błędy projektu produktu.

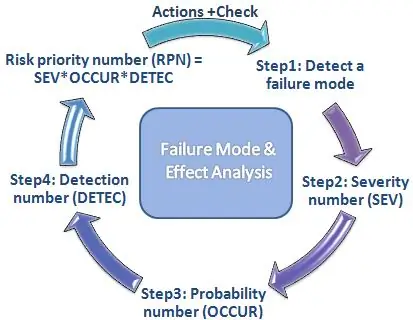

Metoda FMEA (Failure Mode Effects Analysis) pomaga zidentyfikować potencjalne tryby awarii procesu na etapie zarządzania operacyjnego i projektowania na etapie rozwoju produktu w systemie oraz kategoryzować awarie w oparciu o prawdopodobieństwo i wagę awarii. Tryb awarii odnosi się do wszelkich wad lub błędów w projekcie, procesie lub przedmiocie, które mają wpływ na klienta. „Analiza skutków” odnosi się do badania konsekwencji awarii.

Co to jest PFMEA?

PFMEA oznacza analizę skutków trybu awarii procesu. Ta metodologia może identyfikować potencjalne tryby awaryjne w procesach na poziomie operacyjnym. Ogólnie rzecz biorąc, zespół doświadczony technicznie prowadzi PFMEA. Podstawowym procesem jest zebranie odpowiednich danych o przyczynach trybów awaryjnych w celu usunięcia lub zminimalizowania skutków trybu awaryjnego.

Co więcej, PFMEA jest ustrukturyzowanym narzędziem używanym przez wszelkiego rodzaju organizacje. Pomaga w budowaniu wpływu trybów awaryjnych i nadaje priorytet działaniom niezbędnym do zmniejszenia ryzyka. PFMEA jest dokumentowana i prezentowana przed uruchomieniem jakichkolwiek nowych procesów w celu zmniejszenia potencjalnych zagrożeń. Co więcej, możliwe jest również zastosowanie tego do panujących procesów w celu uzyskania ciągłego doskonalenia systemu.

Co to jest DFMEA?

DFMEA to skrót od Design Failure Mode Effects Analysis. Ta metodologia pomaga zidentyfikować potencjalne awarie w projektach produktów na etapie rozwoju. W większości przypadków inżynierowie używają tego jako procedury do zbadania możliwości niepowodzenia projektu w rzeczywistej sytuacji lub w użyciu.

Głównym inżynierem narzędzi DFMEA jest macierz DFMEA. Ta macierz przedstawia strukturę kompilacji i dokumentowania informacji związanych, w tym specyfikacji technicznych, dat wydania, dat zmian i członków zespołu. Ogólnie rzecz biorąc, DFMEA to praca zespołowa wiedzy technicznej i prawdopodobnie zespół wielofunkcyjny. Co więcej, DFMEA nie polega na kontroli procesu w celu przezwyciężenia możliwych błędów projektowych

Jakie są podobieństwa między PFMEA a DFMEA?

- PFMEA i DFMEA to dwa rodzaje analizy skutków trybu awarii.

- Podstawowe kroki w DFMEA i PFMEA są podobne, ale mają dwa różne zastosowania.

- Zarówno DFMEA, jak i PFMEA wskazują możliwe awarie, wagę ryzyka, istniejące kontrole, zalecenia i ulepszenia po zalecanych działaniach.

- Ostatecznym celem obu jest zmniejszenie lub uniknięcie poważnych przestojów produktów i produkcji.

- Te metodologie mogą również obniżyć koszty projektowania lub eksploatacji.

- Ponadto niektóre awarie mogą nie zostać złagodzone w DFMEA. Te niepowodzenia można przenieść do PFMEA w celu podjęcia niezbędnych kontroli w celu ulepszenia produktu.

Jaka jest różnica między PFMEA a DFMEA?

Główna różnica między PFMEA i DFMEA polega na tym, że PFMEA obejmuje procesy, podczas gdy DFMEA obejmuje projekty produktów. Podstawowym celem DFMEA jest wykrycie potencjalnych awarii projektów produktów, podczas gdy głównym celem PFMEA jest wykrycie potencjalnych awarii procesów. Podstawowy przegląd DFMEA odbywa się z wykorzystaniem schematu produktu, natomiast PFMEA z wykorzystaniem schematu procesu. Kolejną różnicą między PFMEA i DFMEA jest to, że PFMEA ma miejsce na poziomie operacyjnym, podczas gdy DFMEA ma miejsce na etapie rozwoju.

Podsumowanie - PFMEA a DFMEA

Kluczowa różnica między PFMEA i DFMEA polega na tym, że PFMEA pomaga analizować potencjalne awarie konkretnego procesu na poziomie operacyjnym, podczas gdy DFMEA pomaga analizować potencjalne awarie projektu produktu na poziomie projektowania i rozwoju. Co więcej, te metodologie obniżą koszty produkcji, a także ewentualne awarie przy wprowadzaniu produktów.