- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:47.

- Ostatnio zmodyfikowany 2025-06-01 07:37.

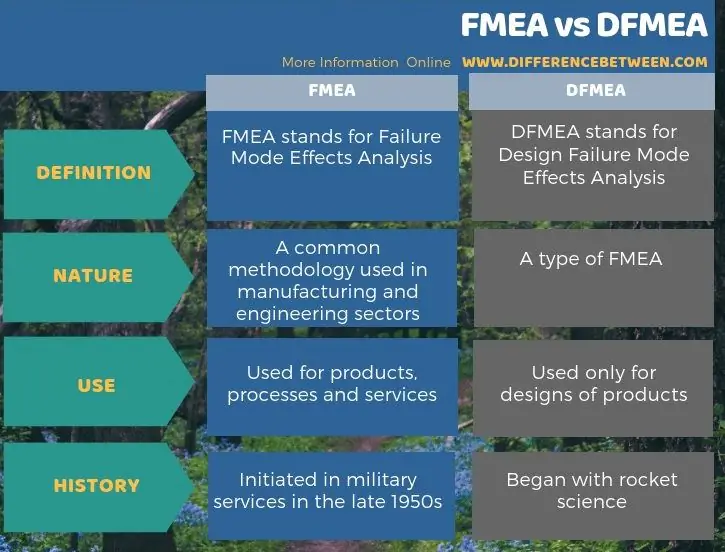

Kluczowa różnica między FMEA a DFMEA polega na tym, że FMEA jest używane do produktów, procesów i usług w organizacjach, podczas gdy DFMEA jest używane tylko do projektów produktów.

Istnieją dwa rodzaje FMEA (Analiza skutków trybu awaryjnego): DFMEA i PFMEA. DFMEA to skrót od Design Failure Mode Effects Analysis, podczas gdy PFMEA oznacza Process Failure Mode Effects Analysis. Ponadto FMEA jest powszechną metodologią, którą możemy zaobserwować w sektorach produkcyjnym i inżynieryjnym; zmniejszają potencjalną awarię swoich systemów, a także koszty operacyjne i projektowe.

Co to jest FMEA?

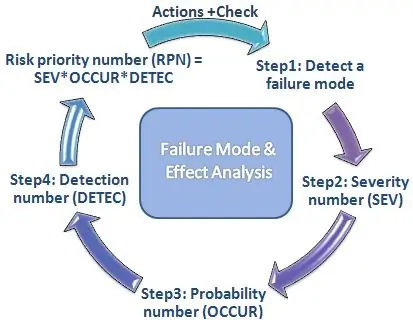

FMEA oznacza analizę skutków awarii. FMEA to stopniowe podejście do identyfikacji wszystkich możliwych awarii w projekcie, awarii w operacjach lub procesach montażu lub produktu lub usługi. Metodologia FMEA kategoryzuje wszystkie awarie w oparciu o prawdopodobieństwo i wagę awarii. „Tryb awaryjny” odnosi się do wszelkich wad lub błędów w projekcie, procesie lub przedmiocie, które mają wpływ na klienta. Tymczasem analiza skutków odnosi się do badania konsekwencji niepowodzeń.

Co więcej, FMEA dokumentuje istniejącą wiedzę i działania związane z ryzykiem awarii i wykorzystuje je do ciągłego doskonalenia. FMEA zwykle rozpoczyna się na najwcześniejszych teoretycznych etapach projektowania i trwa przez cały okres życia produktu lub usługi.

Co więcej, FMEA jest proaktywnym podejściem, które identyfikuje potencjalne przyczyny wcześniej, tak aby główne błędy można było odpowiednio skorygować, aby uniknąć poważnych potknięć. Ta aplikacja jest szeroko stosowana w sektorze produkcyjnym.

FMEA jest używany w następujących sytuacjach:

1. Przed uruchomieniem nowego procesu, produktu lub usługi.

2. Używając istniejącego procesu, produktu lub usługi w nowy sposób

3. Przed opracowaniem planów kontroli dla nowego lub zmienionego procesu

4. Jako ciągłe doskonalenie istniejącego procesu

5. Gdy powtarzające się reklamacje lub awarie są zgłaszane w istniejącym produkcie, procesie lub usłudze

6. Przegląd na czas przez cały cykl życia procesu, produktu lub usługi

Co to jest DFMEA?

DFMEA to skrót od Design Failure Mode Effects Analysis. Ta metodologia może identyfikować potencjalne błędy w projektach produktów na etapie rozwoju. W rzeczywistości DFMEA został po raz pierwszy użyty w nauce rakietowej, aby zapobiec awariom. Obecnie wiele branż wykorzystuje tę metodologię do identyfikowania zagrożeń, podejmowania środków zaradczych i zapobiegania awariom. W większości przypadków inżynierowie używają tego jako procedury do zbadania możliwości niepowodzenia projektu w rzeczywistej sytuacji.

Po pierwsze, DFMEA identyfikuje wszystkie funkcje projektowe, tryby awarii i ich wpływ na konsumenta z odpowiednim rankingiem ważności. Następnie identyfikuje ich pierwotne przyczyny i mechanizmy możliwych awarii. Wysokie rankingi mogą skutkować działaniami mającymi na celu uniknięcie lub zminimalizowanie przyczyn tworzących tryb awaryjny. Po przeprowadzeniu zalecanych działań dla zidentyfikowanych awarii, kolejnym krokiem jest porównanie wartości przed i po RPN. RPN to skrót od Risk Priority Number, który jest wielokrotnością ważności, występowania i wykrywania.

Co więcej, podstawowym narzędziem używanym w DFMEA jest macierz DFMEA. Ta macierz przedstawia strukturę kompilacji i dokumentowania powiązanych informacji, w tym specyfikacji technicznych, dat wydania, dat zmian i członków zespołu. Ogólnie rzecz biorąc, DFMEA to praca zespołowa wiedzy technicznej i zwykle obejmuje zespół wielofunkcyjny. Ponadto DFMEA nie polega na kontroli procesu w celu przezwyciężenia możliwych błędów projektowych.

Jaka jest relacja między FMEA a DFMEA?

FMEA to ogólna metodologia analizy skutków awarii. DFMEA to rodzaj analizy skutków awarii (FMEA) przeprowadzanej dla projektowania produktów na etapie opracowywania projektu. Obaj oceniają możliwe awarie, powagę zagrożeń, istniejące kontrole, zalecenia i ulepszenia po zalecanych działaniach.

Ponadto, ostatecznym celem analizy skutków trybu awaryjnego jest zmniejszenie lub uniknięcie poważnych awarii produktów, procesów lub usług, co ostatecznie obniży koszty projektowania lub eksploatacji.

Jaka jest różnica między FMEA a DFMEA?

FMEA jest powszechną terminologią dla analizy skutków trybu awarii, podczas gdy DFMEA jest rodzajem FMEA. Ponadto kluczową różnicą między FMEA a DFMEA jest ich zastosowanie. Metodologia FMEA jest stosowana do produktów, procesów i usług w organizacjach, podczas gdy DFMEA jest używana tylko do projektowania produktów.

Podsumowanie - FMEA vs DFMEA

Kluczowa różnica między FMEA i DFMEA polega na tym, że FMEA oznacza analizę skutków przyczyn awarii i jest podstawą metodologii, podczas gdy DFMEA oznacza analizę skutków awarii projektu i jest to rodzaj FMEA.